Proces technologiczny stanowi jedno z najważniejszych zagadnień w nowoczesnym przemyśle i technologii. To właśnie dzięki niemu możliwe jest przekształcanie surowców w gotowe produkty, które spełniają oczekiwania użytkowników i norm jakościowych. Procesy technologiczne występują w niemal każdej dziedzinie gospodarki, od produkcji żywności po tworzenie zaawansowanych urządzeń elektronicznych. Zrozumienie struktury, etapów i specyfiki procesów technologicznych jest niezbędne dla optymalizacji pracy przedsiębiorstw, poprawy efektywności oraz minimalizacji strat.

Proces technologiczny stanowi jedno z najważniejszych zagadnień w nowoczesnym przemyśle i technologii. To właśnie dzięki niemu możliwe jest przekształcanie surowców w gotowe produkty, które spełniają oczekiwania użytkowników i norm jakościowych. Procesy technologiczne występują w niemal każdej dziedzinie gospodarki, od produkcji żywności po tworzenie zaawansowanych urządzeń elektronicznych. Zrozumienie struktury, etapów i specyfiki procesów technologicznych jest niezbędne dla optymalizacji pracy przedsiębiorstw, poprawy efektywności oraz minimalizacji strat.

Definicja procesu technologicznego

Każdy proces charakteryzuje się precyzyjnym przebiegiem, określonymi parametrami technologicznymi (np. temperaturą, ciśnieniem, czasem trwania), a także wykorzystaniem odpowiednich narzędzi, maszyn i technologii.

Proces technologiczny obejmuje zarówno działania manualne, jak i zautomatyzowane, w których rolę odgrywają odpowiednia wiedza inżynierska oraz dostępne technologie. Ostatecznym celem jest wytworzenie produktu w sposób jak najbardziej efektywny, przy jednoczesnym zachowaniu wysokiej jakości i zminimalizowaniu kosztów.

Rodzaje procesów technologicznych

Procesy technologiczne można podzielić według różnych kryteriów. Poniżej przedstawiono najczęściej stosowane klasyfikacje.

Rodzaje procesów technologicznych według typu przemysłu

- Procesy mechaniczne, które obejmują operacje takie jak obróbka skrawaniem, kucie, gięcie, szlifowanie. Są szeroko stosowane w przemyśle maszynowym i metalurgicznym.

- Procesy chemiczne, które polegają na przemianach chemicznych, takich jak reakcje syntezy, rozkładu czy polimeryzacji. Znajdują zastosowanie w przemyśle chemicznym, farmaceutycznym czy petrochemicznym.

- Procesy biologiczne wykorzystujące organizmy żywe, enzymy lub mikroorganizmy do produkcji, np. fermentacja w przemyśle spożywczym czy biotechnologicznym.

Rodzaje procesów technologicznych według poziomu automatyzacji

- Procesy manualne, które wymagają intensywnego zaangażowania człowieka, charakterystyczne dla rzemiosła lub produkcji jednostkowej.

- Procesy półautomatyczne, w których człowiek współpracuje z maszynami, nadzorując lub sterując określonymi etapami.

- Procesy automatyczne, które są w pełni zautomatyzowane, sterowane przez systemy komputerowe, typowe dla przemysłu masowego.

Rodzaje procesów technologicznych według charakteru produkcji

- Produkcja jednostkowa, czyli wytwarzanie pojedynczych egzemplarzy, np. prototypów.

- Produkcja seryjna większych partii z zachowaniem jednorodności.

- Produkcja masowa, czyli stała produkcja na dużą skalę, np. w liniach montażowych.

Struktura procesu technologicznego

Struktura procesu technologicznego to dość złożony system, który łączy różnorodne elementy mające na celu sprawne i efektywne przekształcenie zasobów wejściowych w produkt końcowy.

Pierwszym aspektem tej struktury są wejścia. Obejmują one szeroką gamę zasobów, takich jak materiały, surowce czy półprodukty, które stanowią podstawę procesu technologicznego. Równie istotnym składnikiem są różnorodne formy energii, na przykład energia elektryczna, cieplna czy mechaniczna, niezbędne do zasilania urządzeń i realizacji operacji. Dane techniczne, obejmujące dokumentację projektową, specyfikacje czy schematy, pełnią rolę intelektualnego fundamentu procesu, zapewniając, że wszystkie etapy są zgodne z założeniami.

Operacje technologiczne to sedno struktury procesu. W ich ramach dochodzi do przekształceń surowców i półproduktów w produkt końcowy. Operacje te mogą mieć różny charakter, na przykład mechaniczny, chemiczny czy biologiczny, w zależności od specyfiki przemysłu. W trakcie procesu przeprowadza się także czynności kontrolne, które umożliwiają bieżące monitorowanie jakości i zgodności działań z założonymi normami. Elementem struktury są również działania związane z łączeniem różnych komponentów, takie jak montaż, spawanie lub klejenie, które integrują poszczególne elementy w finalny wyrób.

Równolegle do głównych operacji w strukturze procesu technologicznego występują czynności pomocnicze, które nie wpływają bezpośrednio na produkt, ale wspierają cały przebieg procesu. Należą do nich między innymi transport wewnętrzny, magazynowanie materiałów, konserwacja maszyn i urządzeń, a także organizacja przestrzeni roboczej. Te elementy zapewniają ciągłość i płynność działań.

Na końcu struktury znajdują się wyjścia, które stanowią ostateczny rezultat procesu technologicznego. Mogą nimi być gotowe produkty, ale również odpady lub emisje, które wymagają odpowiedniego zarządzania. Głównym celem struktury procesu technologicznego jest więc stworzenie spójnego systemu, w którym każdy element, od wejść przez operacje aż po wyjścia, współgra w sposób zapewniający efektywność, jakość i zrównoważone wykorzystanie zasobów.

Etapy procesu technologicznego

Każdy proces technologiczny można podzielić na poniżej wyszczególnione etapy.

Przygotowanie

- Analiza wymagań technicznych i technologicznych.

- Dobór materiałów i maszyn.

- Opracowanie harmonogramu.

Właściwe wykonanie

- Realizacja kolejnych operacji zgodnie z założonym planem.

- Nadzór nad przebiegiem procesu i kontrola parametrów.

Kontrola jakości

- Ocena produktu pod kątem zgodności z wymaganiami.

- Identyfikacja i eliminacja ewentualnych wad.

Logistyka końcowa

- Pakowanie, magazynowanie i transport gotowych produktów.

Pojęcia związane z procesem technologicznym

Parametry procesu technologicznego

Parametry procesu technologicznego to zmienne techniczne i operacyjne, które definiują przebieg danej operacji technologicznej. Obejmują one takie czynniki, jak temperatura, ciśnienie, prędkość obróbki, czas trwania operacji czy rodzaj narzędzi. Na przykład w procesie spawania parametrem będzie natężenie prądu, a w obróbce cieplnej - temperatura pieca oraz czas wyżarzania. Dobór i kontrola tych parametrów są niezwykle ważne, ponieważ ich wartości wpływają bezpośrednio na jakość, wydajność i koszty produkcji.

Przepustowość procesu technologicznego

Przepustowość to zdolność procesu technologicznego do wytwarzania określonej ilości produktów w jednostce czasu. Jest to ważny wskaźnik efektywności, który określa, ile produktów może zostać przetworzonych lub wyprodukowanych w określonym okresie. Na przepustowość wpływają różne czynniki, w tym wydajność maszyn, organizacja pracy oraz dostępność surowców. Na przykład linia montażowa w zakładzie produkującym samochody może mieć przepustowość określaną liczbą wyprodukowanych pojazdów na godzinę.

Efektywność procesu technologicznego

Efektywność odnosi się do stopnia wykorzystania zasobów (czas, materiały, energia) w celu osiągnięcia zamierzonego wyniku. Efektywność można mierzyć, porównując uzyskany efekt końcowy z nakładami poniesionymi na jego osiągnięcie. W praktyce przemysłowej dąży się do minimalizacji strat i maksymalnego wykorzystania surowców, co przyczynia się zarówno do redukcji kosztów, jak i zwiększenia zrównoważoności produkcji.

Operacje technologiczne

Operacje technologiczne to podstawowe działania realizowane w ramach procesu technologicznego, które prowadzą do przekształcenia surowców w produkty. Mogą one obejmować szeroki zakres czynności, takich jak obróbka mechaniczna (np. frezowanie, toczenie), procesy chemiczne (np. reakcje polimeryzacji), procesy termiczne (np. hartowanie, spiekanie) czy procesy biologiczne (np. fermentacja). Każda operacja technologiczna jest zdefiniowana przez konkretne parametry techniczne oraz odpowiednie urządzenia i narzędzia.

Kontrola jakości

Kontrola jakości to zespół działań mających na celu zapewnienie, że produkt końcowy spełnia określone wymagania i standardy. W procesach technologicznych kontrola jakości jest prowadzona na różnych etapach - zarówno podczas realizacji poszczególnych operacji, jak i na końcu procesu. Obejmuje pomiary parametrów, inspekcję wizualną, testy wytrzymałościowe i inne procedury. Na przykład w przemyśle farmaceutycznym kontrola jakości może obejmować sprawdzanie składu chemicznego leku oraz testy stabilności.

Lean Manufacturing

Lean Manufacturing, czyli "szczupłe zarządzanie produkcją", to podejście do organizacji procesów technologicznych, które ma na celu eliminację wszelkiego rodzaju strat, takich jak nadprodukcja, zbędne zapasy, niepotrzebny transport czy przestoje maszyn. Nadrzędnym elementem tego podejścia jest koncentracja na tworzeniu wartości dla klienta przy minimalnym wykorzystaniu zasobów. Lean Manufacturing opiera się na zasadach takich jak ciągłe doskonalenie, zaangażowanie pracowników i eliminacja czynności nieprzynoszących wartości.

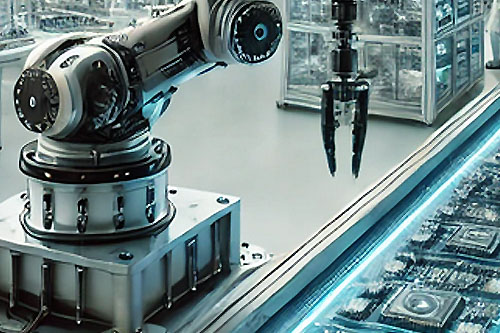

Automatyzacja procesów technologicznych

Automatyzacja oznacza zastosowanie maszyn, robotów i systemów komputerowych w celu zautomatyzowania działań w procesie technologicznym. W pełni zautomatyzowane procesy wymagają minimalnej ingerencji człowieka, co pozwala zwiększyć wydajność, poprawić dokładność oraz zmniejszyć ryzyko błędów. Na przykład w produkcji elektroniki automatyzacja umożliwia precyzyjne montowanie komponentów na płytkach drukowanych, co znacząco przyspiesza tempo produkcji.

Optymalizacja procesów technologicznych

Optymalizacja to proces doskonalenia działań w celu maksymalizacji korzyści, takich jak zwiększenie wydajności, poprawa jakości czy obniżenie kosztów. Optymalizacja może obejmować takie działania, jak redukcja strat materiałowych, zmniejszenie zużycia energii, skrócenie czasu cyklu czy wdrażanie bardziej efektywnych narzędzi i technologii. W praktyce wykorzystuje się różnorodne metody analityczne, takie jak analiza danych produkcyjnych czy symulacje komputerowe.

Cykl życia procesu technologicznego

Cykl życia procesu technologicznego odnosi się do wszystkich etapów jego funkcjonowania, od projektowania i wdrażania, przez pełne użytkowanie, aż po modernizację lub wycofanie. Na każdym etapie podejmowane są działania mające na celu zapewnienie efektywności i dostosowanie procesu do zmieniających się potrzeb. Na przykład wdrażanie nowych technologii, takich jak robotyka czy sztuczna inteligencja, może wydłużyć cykl życia procesu, jednocześnie zwiększając jego efektywność.

Elastyczność procesu technologicznego

Elastyczność oznacza zdolność procesu do dostosowywania się do zmieniających się wymagań, takich jak zmiany w specyfikacjach produktu, wielkości produkcji czy dostępności surowców. Procesy elastyczne są szczególnie ważne w dynamicznych branżach, takich jak elektronika czy przemysł motoryzacyjny, gdzie potrzeby rynkowe mogą zmieniać się bardzo szybko.

Przykłady procesów technologicznych

1. Produkcja stali

Proces technologiczny wytwarzania stali to jeden z fundamentów przemysłu metalurgicznego. Rozpoczyna się od wydobycia rudy żelaza, którą następnie przetwarza się w procesie wielkopiecowym. W wielkim piecu ruda żelaza jest poddawana redukcji za pomocą koksu, co prowadzi do powstania surówki żelaza. Kolejnym etapem jest proces konwertorowy, w którym surówka żelaza zostaje oczyszczona z nadmiaru węgla oraz innych zanieczyszczeń, takich jak siarka czy fosfor. Uzyskaną stal można dalej przekształcać w zależności od przeznaczenia, poprzez walcowanie na gorąco lub zimno, odlewanie, hartowanie czy obróbkę cieplną. Finalne produkty obejmują arkusze stalowe, pręty, blachy czy druty, które znajdują zastosowanie w budownictwie, motoryzacji czy przemyśle maszynowym.

2. Produkcja żywności: mleko UHT

Przemysł spożywczy stosuje różnorodne procesy technologiczne, z których jednym z najbardziej charakterystycznych jest produkcja mleka UHT (ultra-high temperature). Proces ten obejmuje przyjęcie surowego mleka, jego filtrację i odwirowanie w celu usunięcia zanieczyszczeń oraz śmietanki. Następnie mleko jest poddawane obróbce cieplnej w bardzo wysokiej temperaturze (135–150°C) przez kilka sekund. Dzięki temu zabiegowi mikroorganizmy oraz enzymy zostają zniszczone, co zapewnia długi okres przydatności do spożycia. Po sterylizacji mleko jest pakowane w sterylne opakowania z laminatu kartonowego, które chronią je przed światłem i powietrzem. Proces ten pozwala na uzyskanie produktu o wysokiej jakości, bez konieczności stosowania konserwantów.

3. Produkcja mikroprocesorów

Produkcja mikroprocesorów to jeden z najbardziej zaawansowanych technologicznie procesów w przemyśle elektronicznym. Rozpoczyna się od wytworzenia wafli krzemowych, które powstają w wyniku oczyszczania krzemu i jego krystalizacji. Na powierzchni wafli wprowadza się kolejne warstwy materiałów półprzewodnikowych, za pomocą procesu litografii, który pozwala na tworzenie precyzyjnych struktur nanometrycznych. Kolejnym etapem jest implantacja jonów, która zmienia właściwości przewodnictwa krzemu w określonych miejscach. Następnie mikroprocesory są testowane pod kątem sprawności elektrycznej, a te spełniające standardy jakości są montowane w obudowach i gotowe do instalacji w urządzeniach elektronicznych. Produkcja mikroprocesorów wymaga niezwykle precyzyjnego sprzętu oraz czystych pomieszczeń o minimalnym poziomie zanieczyszczeń.

4. Wytwarzanie leków farmaceutycznych

Produkcja leków to proces technologiczny o bardzo rygorystycznych wymaganiach jakościowych i higienicznych. Przykładem jest produkcja tabletek. Proces rozpoczyna się od opracowania składu farmaceutycznego i doboru odpowiednich substancji aktywnych oraz pomocniczych, takich jak skrobiowe wypełniacze, środki poślizgowe czy substancje wiążące. Następnie składniki są mieszane w dokładnie kontrolowanych proporcjach i sprasowywane w tabletkarki. Po sprasowaniu tabletki mogą być powlekane specjalnymi warstwami ochronnymi, które poprawiają ich trwałość, smak lub kontrolują uwalnianie substancji czynnych. Każda partia leków podlega rygorystycznej kontroli jakości, w tym testom stabilności i zgodności z farmakopeą. Proces kończy się pakowaniem tabletek w blistry i ich dystrybucją do aptek.

5. Produkcja papieru

Przemysł papierniczy opiera się na złożonym procesie technologicznym, który zaczyna się od obróbki surowca drzewnego. Drewno jest cięte, mielone i poddawane procesowi chemicznego lub mechanicznego rozwłókniania, co prowadzi do powstania masy celulozowej. Następnie masa ta jest oczyszczana, wybielana i mieszana z wodą oraz dodatkami chemicznymi poprawiającymi właściwości papieru. W kolejnym etapie masa celulozowa jest równomiernie rozprowadzana na maszynach papierniczych, gdzie poprzez odparowanie wody i prasowanie uzyskuje się arkusze papieru. W zależności od przeznaczenia, papier może być dalej przetwarzany, np. poprzez powlekanie, laminowanie czy barwienie. Produkty finalne obejmują papier do drukarek, tekturę falistą czy specjalistyczne papiery techniczne.

6. Produkcja betonu

Beton to jeden z najważniejszych materiałów budowlanych, a jego produkcja obejmuje kilka etapów. Proces rozpoczyna się od precyzyjnego odważenia składników, takich jak cement, kruszywo, piasek i woda, które są mieszane w betoniarkach. W zależności od wymagań projektowych do mieszanki można dodawać specjalne dodatki, takie jak plastyfikatory, środki przyspieszające wiązanie czy pigmenty barwiące. Po dokładnym wymieszaniu beton jest transportowany do miejsca budowy i wylewany w formy, gdzie przechodzi proces twardnienia. W przypadku prefabrykatów beton jest wylewany w formy w fabrykach i utwardzany w kontrolowanych warunkach. Proces ten pozwala na uzyskanie materiału o wysokiej wytrzymałości i trwałości.

7. Produkcja odzieży

Produkcja odzieży to przykład procesu technologicznego w przemyśle tekstylnym, który rozpoczyna się od projektowania i przygotowania szablonów. Tkaniny są krojone zgodnie z projektem, a następnie zszywane w elementy odzieży za pomocą maszyn szwalniczych. W zależności od rodzaju odzieży stosuje się różne techniki, takie jak haftowanie, nadruki czy klejenie termiczne. Po zszyciu gotowe produkty są prasowane, pakowane i transportowane do sklepów. W przypadku odzieży technicznej, takiej jak kombinezony ochronne, proces może obejmować dodatkowe etapy, takie jak impregnacja materiałów czy testy wytrzymałościowe.

8. Produkcja szkła

Proces technologiczny wytwarzania szkła zaczyna się od mieszania surowców, takich jak piasek kwarcowy, soda i wapień, które są topione w piecach w temperaturze przekraczającej 1500°C. Powstała masa szklana jest formowana w wyroby o określonych kształtach, np. butelki, szyby czy naczynia. Po uformowaniu szkło przechodzi procesy hartowania, gięcia lub laminowania w celu nadania mu odpowiednich właściwości, takich jak wytrzymałość na uderzenia czy odporność na wysokie temperatury. Na końcu produkty są kontrolowane pod względem jakości i pakowane do transportu.

Inne ważne aspekty procesu technologicznego

- Współczesne procesy muszą być zgodne z zasadami zrównoważonego rozwoju, minimalizować emisję zanieczyszczeń i generowanie odpadów.

- Procesy technologiczne powinny być zaprojektowane w sposób gwarantujący bezpieczeństwo pracowników oraz minimalizujący ryzyko awarii.

- Dynamiczny rozwój technologii, takich jak automatyzacja, robotyzacja czy sztuczna inteligencja, znacząco zmienia sposób realizacji procesów technologicznych.

Proces technologiczny jest fundamentalny dla współczesnej produkcji i przemysłu. Jego poprawne zaprojektowanie i realizacja mają ogromny wpływ na efektywność przedsiębiorstw, jakość produktów oraz ochronę środowiska. W dobie postępu technologicznego i rosnącej świadomości ekologicznej procesy technologiczne stają się coraz bardziej zaawansowane i innowacyjne, co pozwala sprostać wymaganiom współczesnych rynków.

Komentarze