Budowa nowej maszyny to proces złożony, który wymaga zaangażowania wielu specjalistów i uwzględnienia licznych aspektów technicznych, ekonomicznych oraz użytkowych. Zaczyna się od zdefiniowania celu, jaki maszyna ma spełniać, a kończy na jej uruchomieniu i testach w środowisku pracy. Oto szczegółowy opis etapów budowy maszyny, od pomysłu do realizacji.

Budowa nowej maszyny to proces złożony, który wymaga zaangażowania wielu specjalistów i uwzględnienia licznych aspektów technicznych, ekonomicznych oraz użytkowych. Zaczyna się od zdefiniowania celu, jaki maszyna ma spełniać, a kończy na jej uruchomieniu i testach w środowisku pracy. Oto szczegółowy opis etapów budowy maszyny, od pomysłu do realizacji.

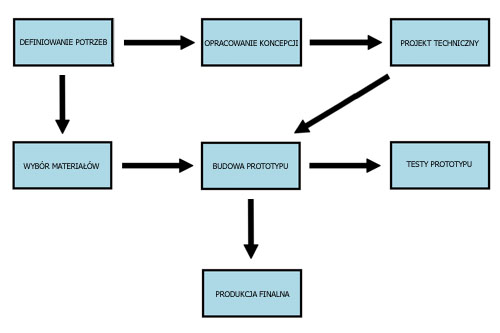

Etapy budowy maszyny

1. Definiowanie potrzeb i funkcji maszyny

Pierwszym krokiem w procesie budowy nowej maszyny jest określenie jej celu i funkcji. Inicjatorzy projektu muszą odpowiedzieć na pytania: jakie zadania maszyna ma wykonywać, w jakim środowisku będzie pracować oraz jakie są wymagania techniczne i wydajnościowe. Na tym etapie często odbywają się konsultacje z przyszłymi użytkownikami, aby poznać ich potrzeby i uwzględnić je w projekcie.

Przykład: budowa maszyny pakującej wymaga określenia rodzaju produktów, które będzie obsługiwać, prędkości pakowania oraz rodzaju materiałów opakowaniowych.

2. Opracowanie koncepcji i wstępnego projektu

Kolejny etap to stworzenie koncepcji maszyny. Inżynierowie i projektanci opracowują wstępne szkice i modele, które obrazują jej ogólną strukturę oraz sposób działania. Na tym etapie definiowane są kluczowe elementy konstrukcyjne, takie jak rodzaj napędu, mechanizmy robocze czy systemy sterowania.

Wykorzystuje się specjalistyczne oprogramowanie CAD (Computer-Aided Design), które pozwala na precyzyjne zaprojektowanie maszyny w środowisku wirtualnym. Projektanci mogą przeprowadzać symulacje działania maszyny, co pozwala uniknąć błędów w późniejszych fazach.

3. Wybór materiałów i technologii produkcji

Ważnym krokiem w budowie maszyny jest dobranie odpowiednich materiałów oraz technologii produkcji. Decyzje te muszą uwzględniać zarówno wymogi wytrzymałościowe, jak i koszty. W przypadku maszyn pracujących w trudnych warunkach, takich jak wysoka temperatura czy środowiska korozyjne, konieczne jest zastosowanie specjalistycznych materiałów, takich jak stal nierdzewna czy tworzywa kompozytowe.

Na tym etapie wybierane są również technologie produkcji, takie jak obróbka skrawaniem, spawanie czy druk 3D, które pozwalają na precyzyjne wykonanie elementów maszyny.

4. Budowa prototypu

Po zaakceptowaniu projektu przystępuje się do budowy prototypu maszyny. Prototyp pozwala na przetestowanie zaprojektowanych rozwiązań w praktyce. Jest to faza, w której najczęściej wprowadzane są poprawki wynikające z testów działania poszczególnych elementów.

Prototyp umożliwia również ocenę ergonomii, wydajności oraz zgodności z założeniami projektu. Jeśli prototyp działa zgodnie z oczekiwaniami, przystępuje się do kolejnych etapów realizacji. W przypadku wykrycia problemów konstrukcyjnych lub technologicznych projekt jest modyfikowany.

5. Produkcja finalna maszyny

Po zakończeniu testów prototypu rozpoczyna się produkcja maszyny. W zależności od skali projektu i jego specyfiki produkcja może być jednostkowa (w przypadku maszyn specjalistycznych) lub seryjna (np. w przypadku standardowych urządzeń przemysłowych).

Produkcja obejmuje wykonanie wszystkich elementów maszyny, ich montaż oraz instalację systemów sterowania. W tym procesie kluczowe znaczenie ma jakość wykonania, dlatego często wykorzystuje się zaawansowane technologie kontroli, takie jak skanowanie 3D czy testy nieniszczące.

6. Integracja systemów sterowania

Nowoczesne maszyny często są wyposażone w zaawansowane systemy sterowania, które umożliwiają automatyzację pracy oraz monitorowanie jej parametrów. Na tym etapie integrowane są komponenty elektroniczne, takie jak sterowniki PLC, czujniki czy panele operatorskie. Programiści opracowują oprogramowanie, które pozwala na intuicyjne zarządzanie maszyną.

Systemy sterowania są testowane w celu zapewnienia niezawodności działania oraz zgodności z normami bezpieczeństwa.

7. Testy końcowe i uruchomienie

Ostatni etap to przeprowadzenie testów końcowych, które mają na celu weryfikację, czy maszyna spełnia wszystkie założenia projektowe. Testy obejmują zarówno ocenę wydajności, jak i sprawdzenie bezpieczeństwa użytkowania. W przypadku maszyn przemysłowych przeprowadza się także testy zgodności z normami i regulacjami prawnymi.

Po zakończeniu testów maszyna jest dostarczana do miejsca pracy, gdzie odbywa się jej montaż oraz szkolenie użytkowników. Dopiero wtedy można uznać proces budowy maszyny za zakończony.

Budowa maszyny to wieloetapowy proces, który wymaga współpracy specjalistów z różnych dziedzin - od inżynierii, przez projektowanie, po programowanie i produkcję. Każdy etap, od definiowania potrzeb po testy końcowe, ma ważne znaczenie dla sukcesu projektu. Dbałość o szczegóły i jakość wykonania sprawia, że maszyna jest nie tylko efektywna, ale także bezpieczna i zgodna z oczekiwaniami użytkowników. Dzięki temu procesowi możliwe jest tworzenie nowoczesnych maszyn i urządzeń, które wspierają rozwój przemysłu i ułatwiają codzienną pracę.

Komentarze